黑色滾輪工藝探討LINK

2025-0925LINK

114-10-02

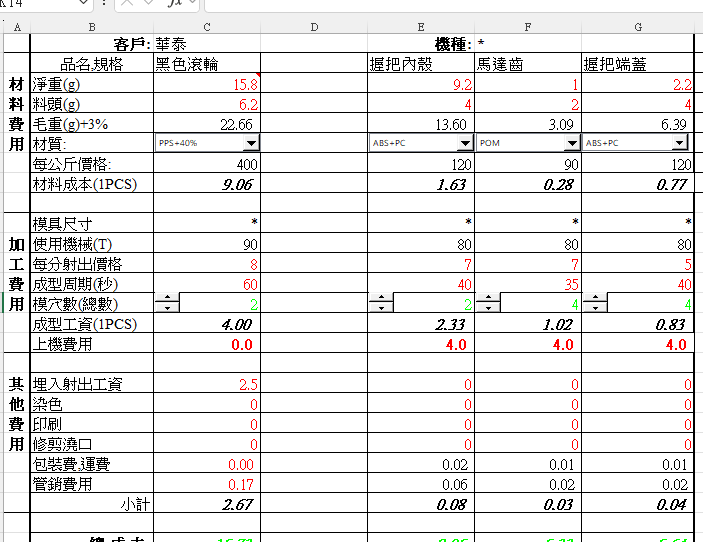

塑膠成本

114-09-23

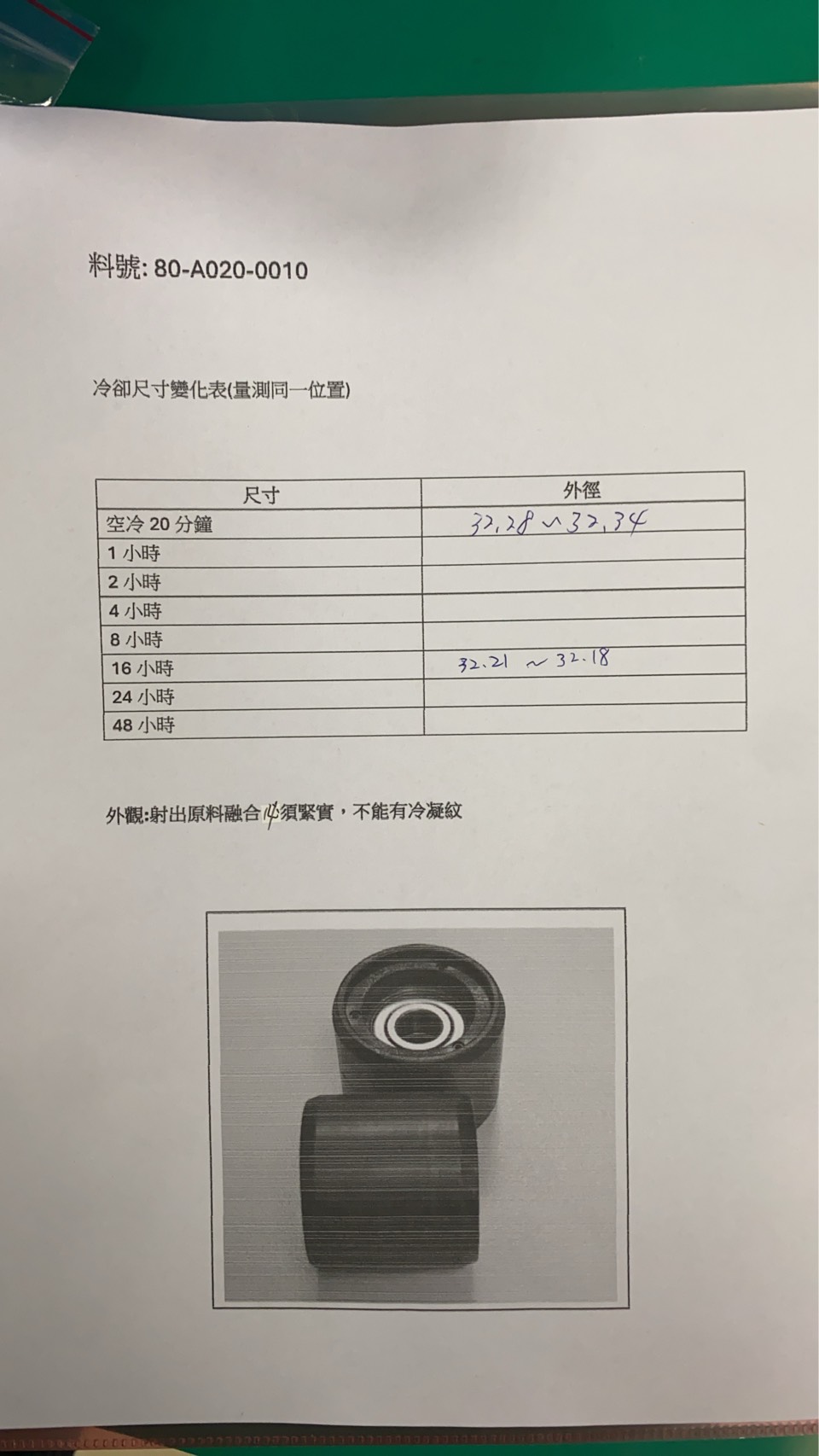

A020黑色滾輪試模

改善模具排氣

1. 機台95T原來是50T

2. 倒角仍不亮。

改機台到50T

若不行,灌點加大0.2mm

114-04-24

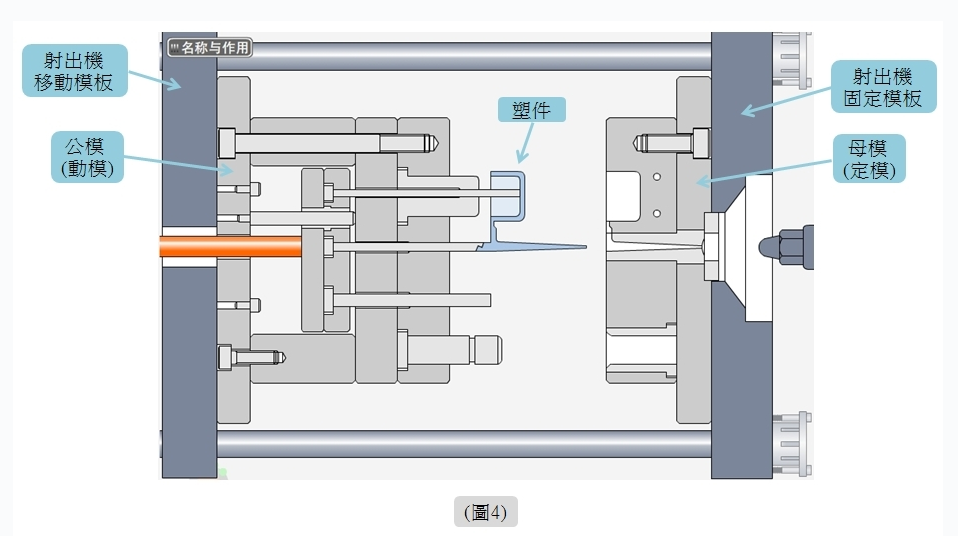

射出模具的結構組成

動畫 塑料融化>注入模具>塑料冷卻固化>取出成品

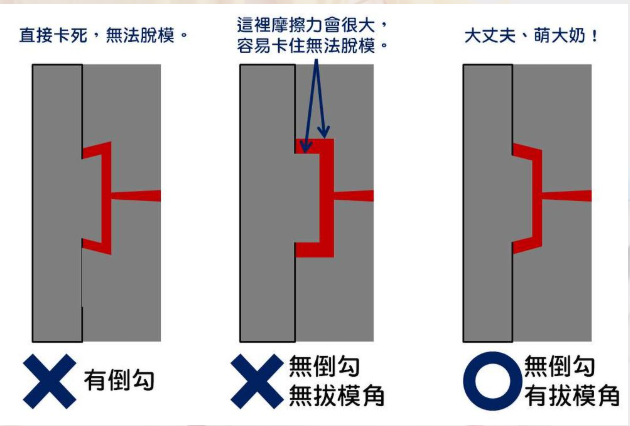

倒鉤與拔模角差異

1 塑膠射出基本運作

2 A020黑色滾輪案例_灌點/頂針位置/記號點認識

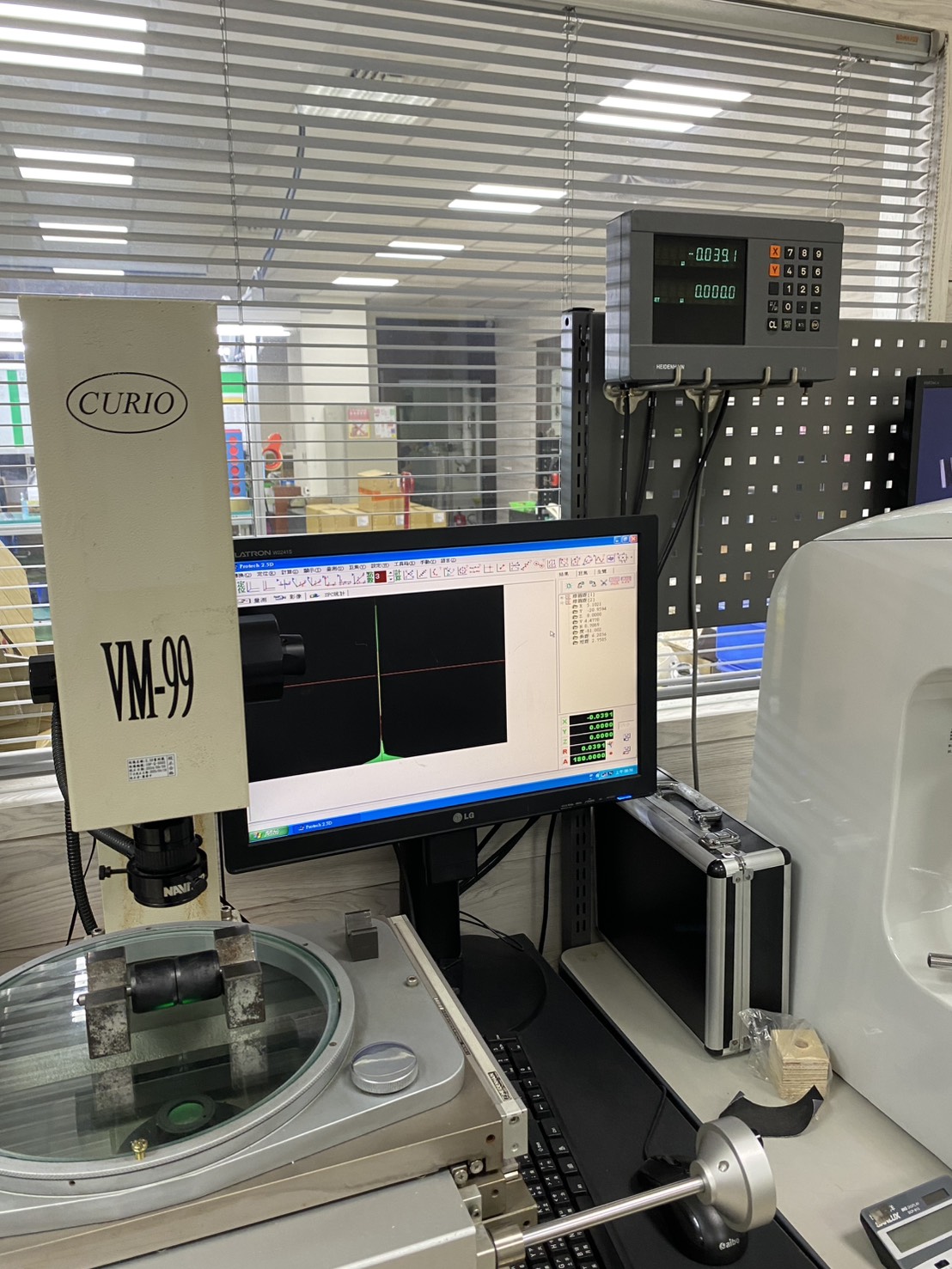

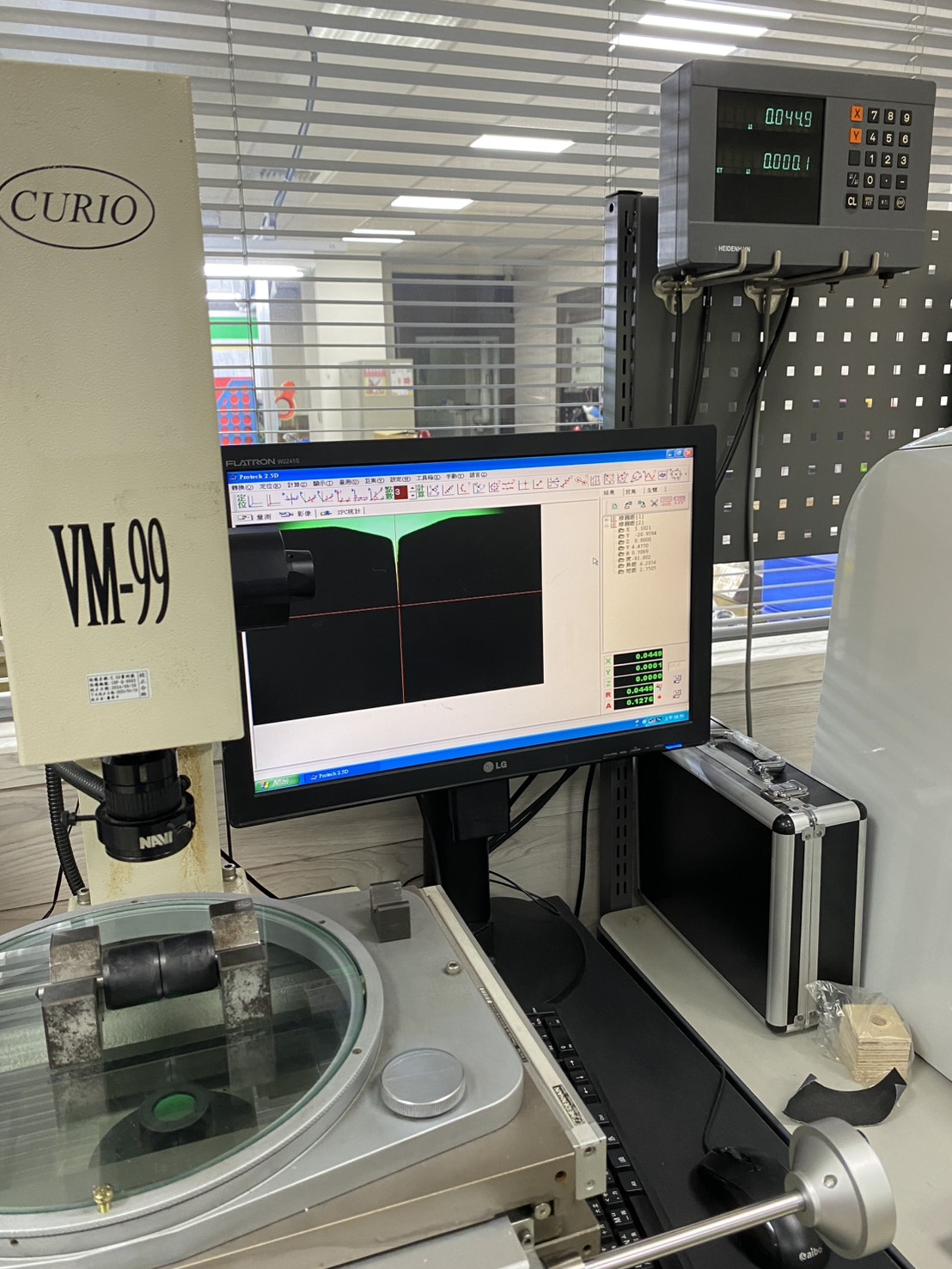

3 外徑量側位置

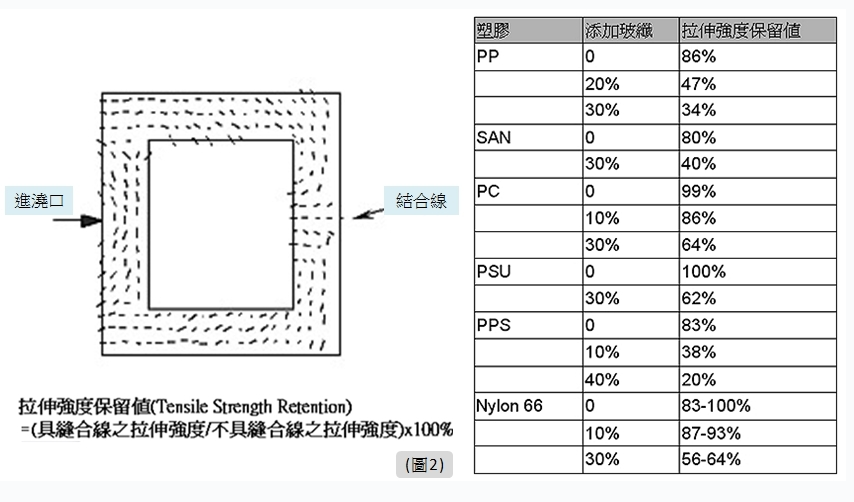

4 結合線形成

5 成行條件

6 滾輪串接密合度

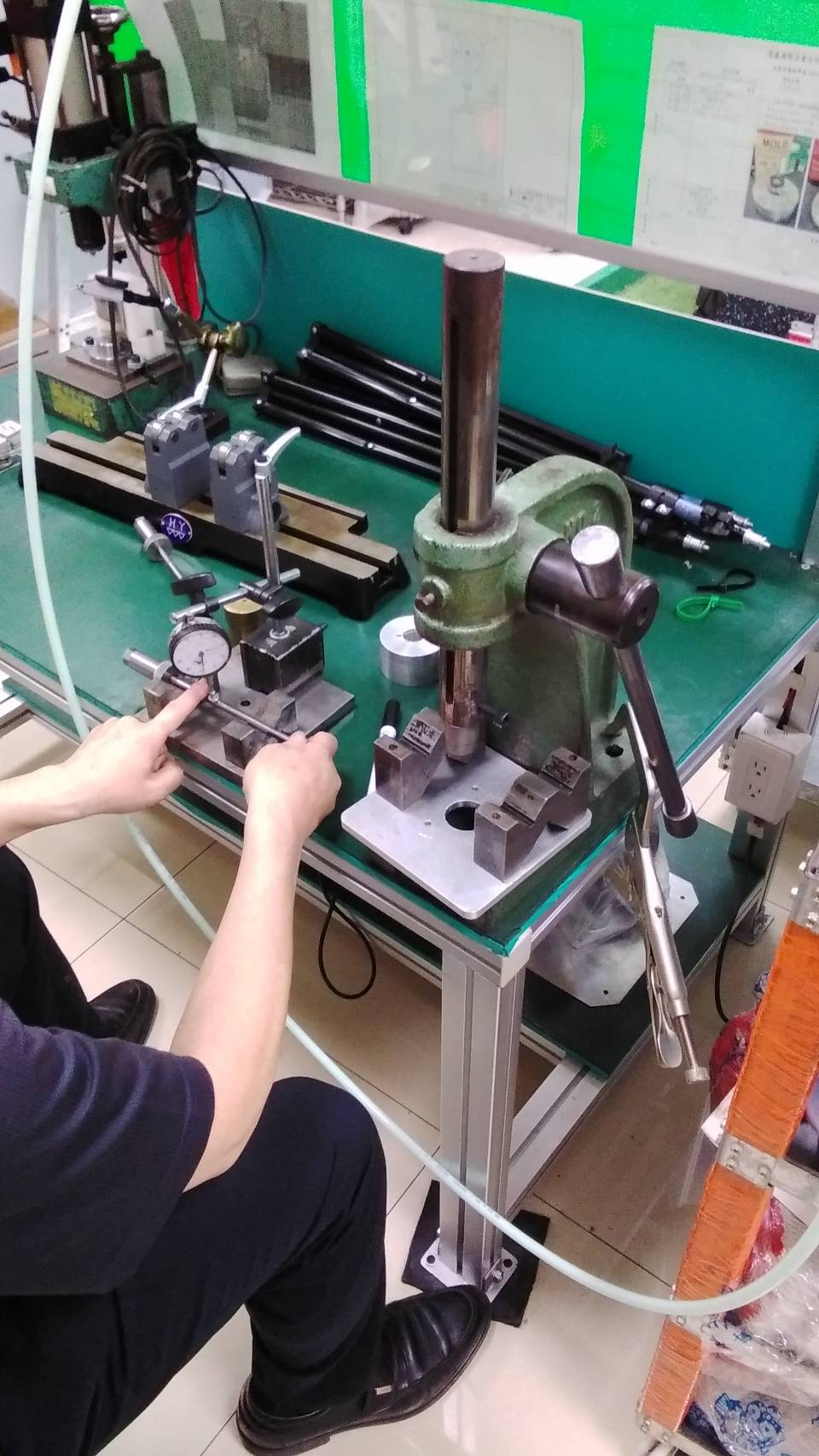

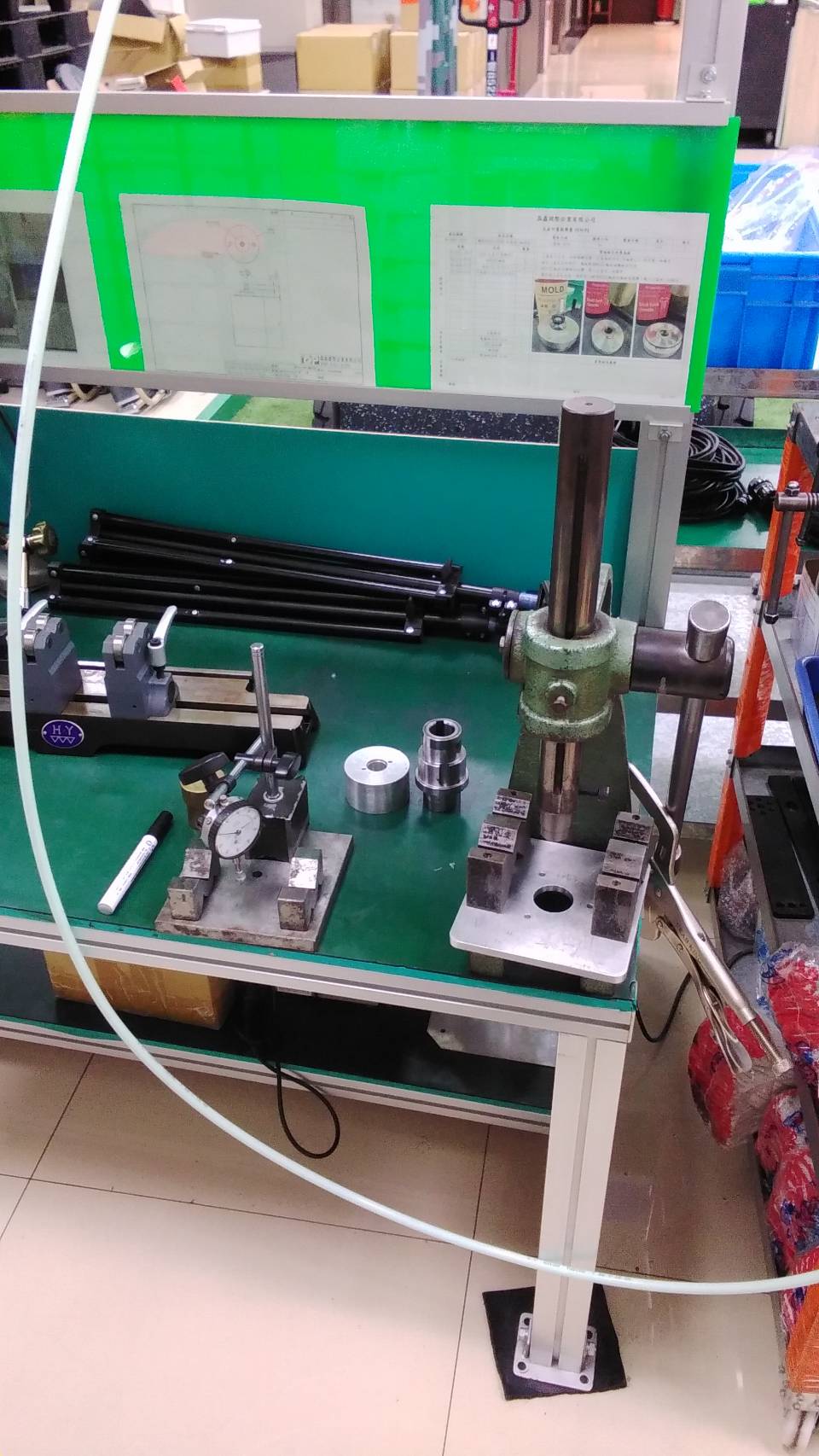

7 治具偏擺度校正

8 更換拉桿及砂輪番號#70

9 滾輪的研磨加工方法

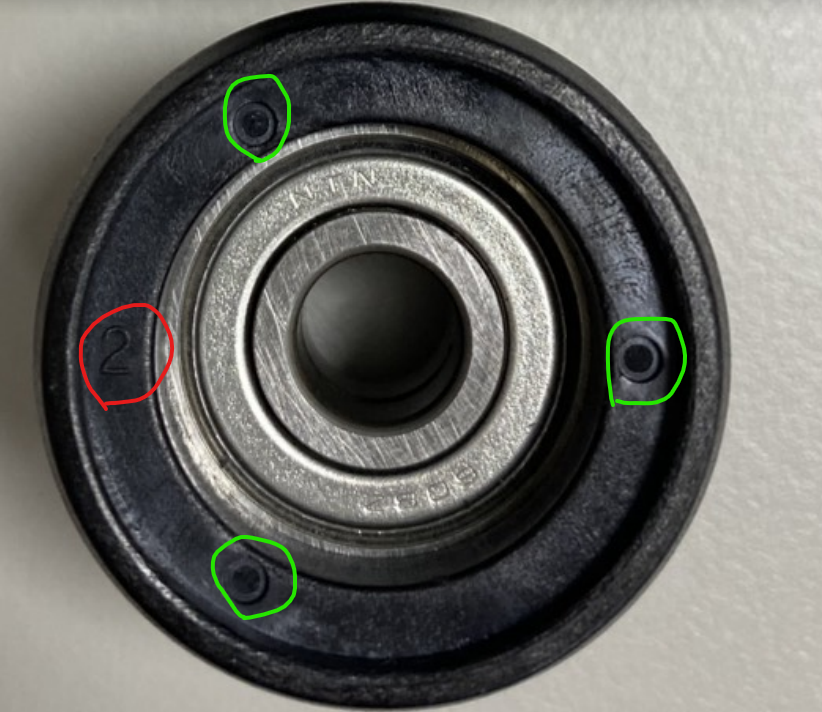

A020黑色滾輪案例

母模側

記號: 1

灌點X3

母模側

記號: 2

灌點X3

公模側

記號: 1

頂針位置 X4

公模側

記號: 2

頂針位置 X4

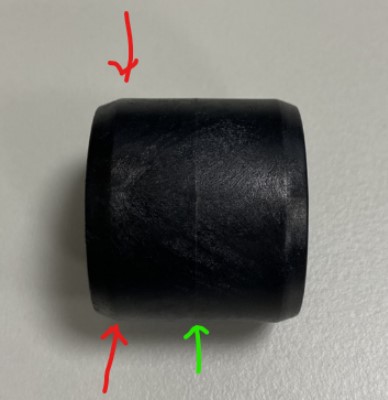

紅色箭頭 母模端最小徑

綠色箭頭 分模線 最大徑

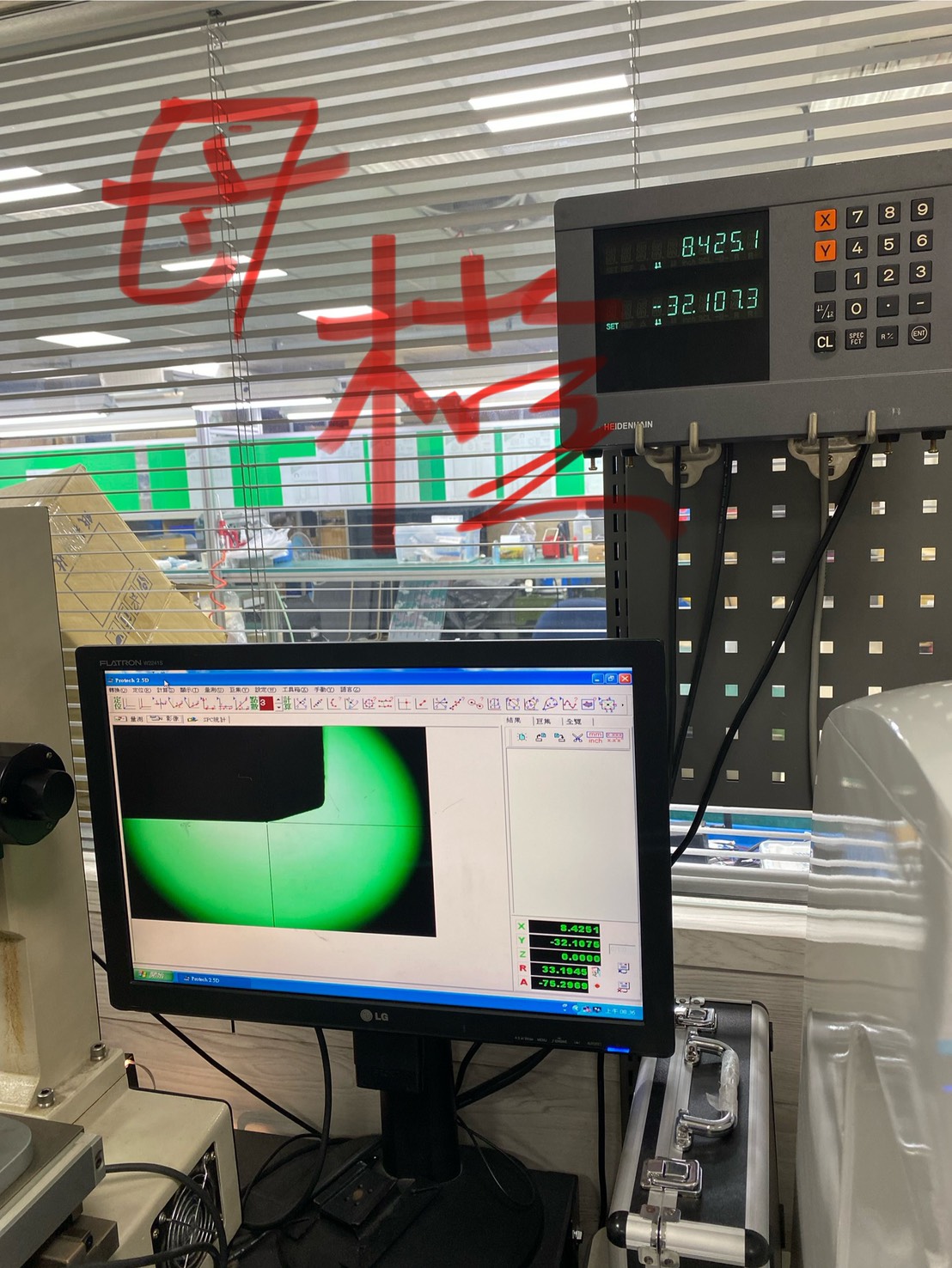

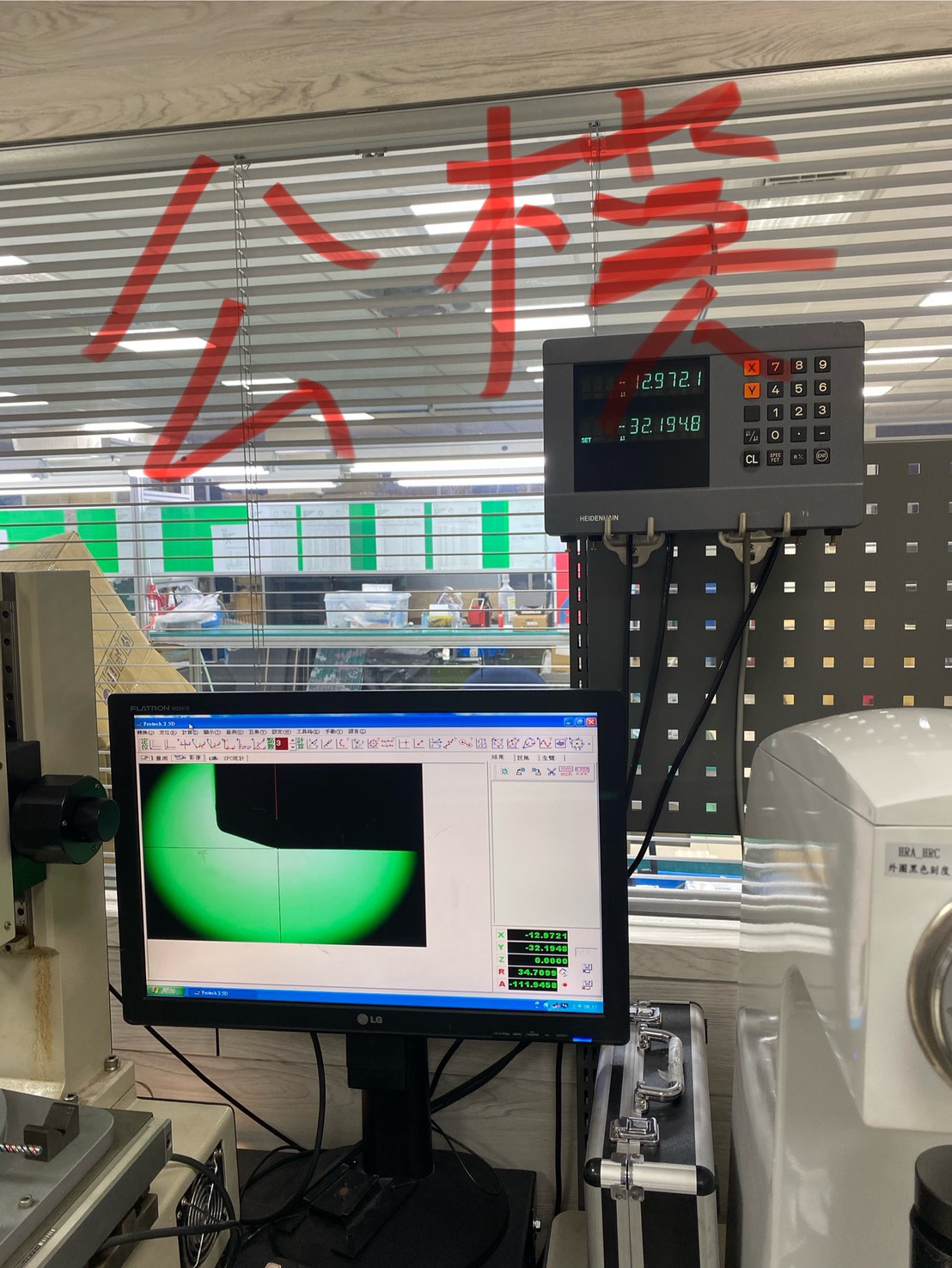

母模外徑32.10mm

公模外徑32.19mm

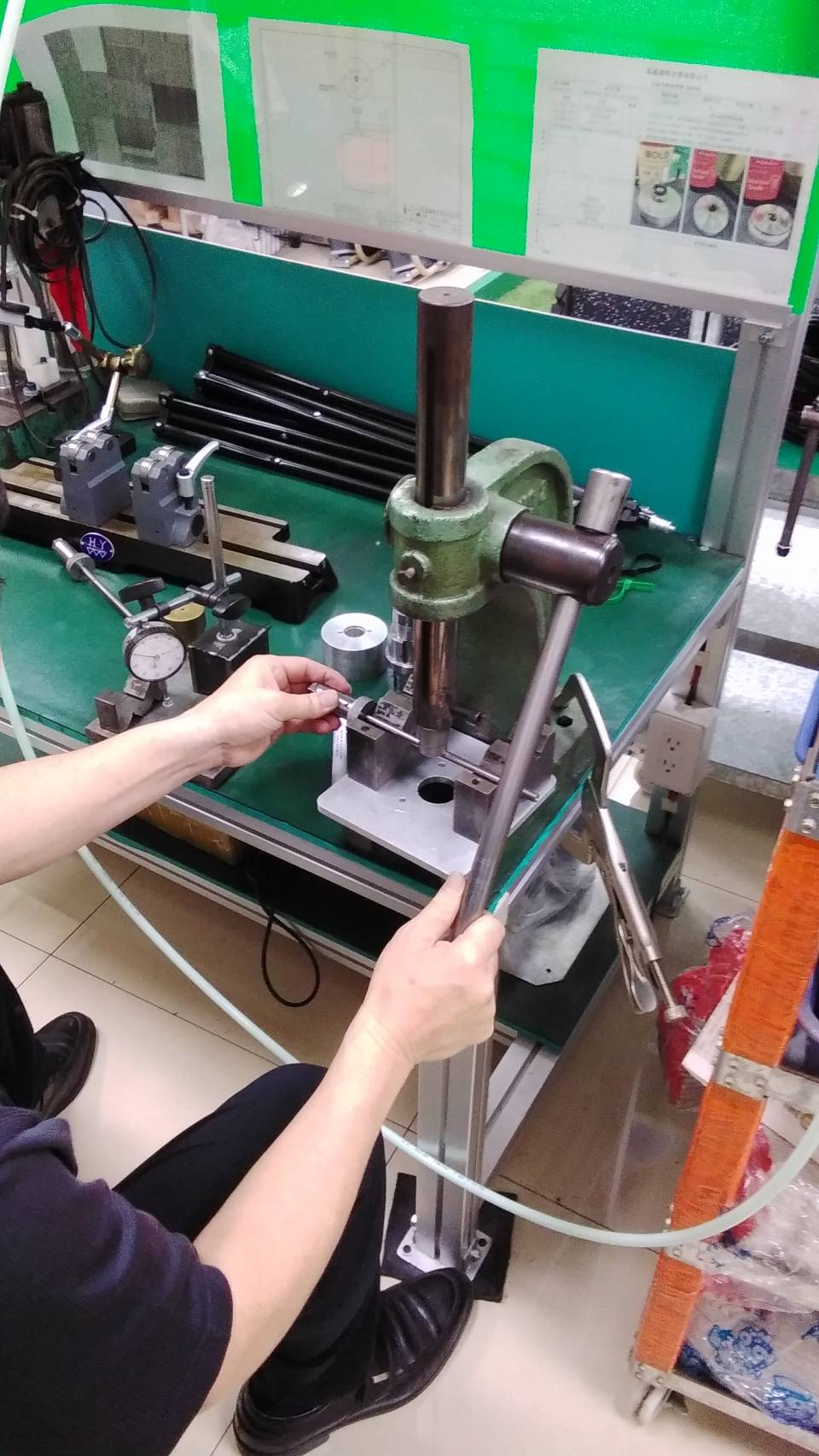

治具偏擺度校正 <0.03mm

模具更換拉桿(加長)

原來的小拉桿太短料頭不好拿,成型不順

華泰 榮泰說左邊這個跟原樣差很多 較光滑

鄭總與連虹陳老闆確認過了

他們師父裝到細的砂輪

正確砂輪番號#70

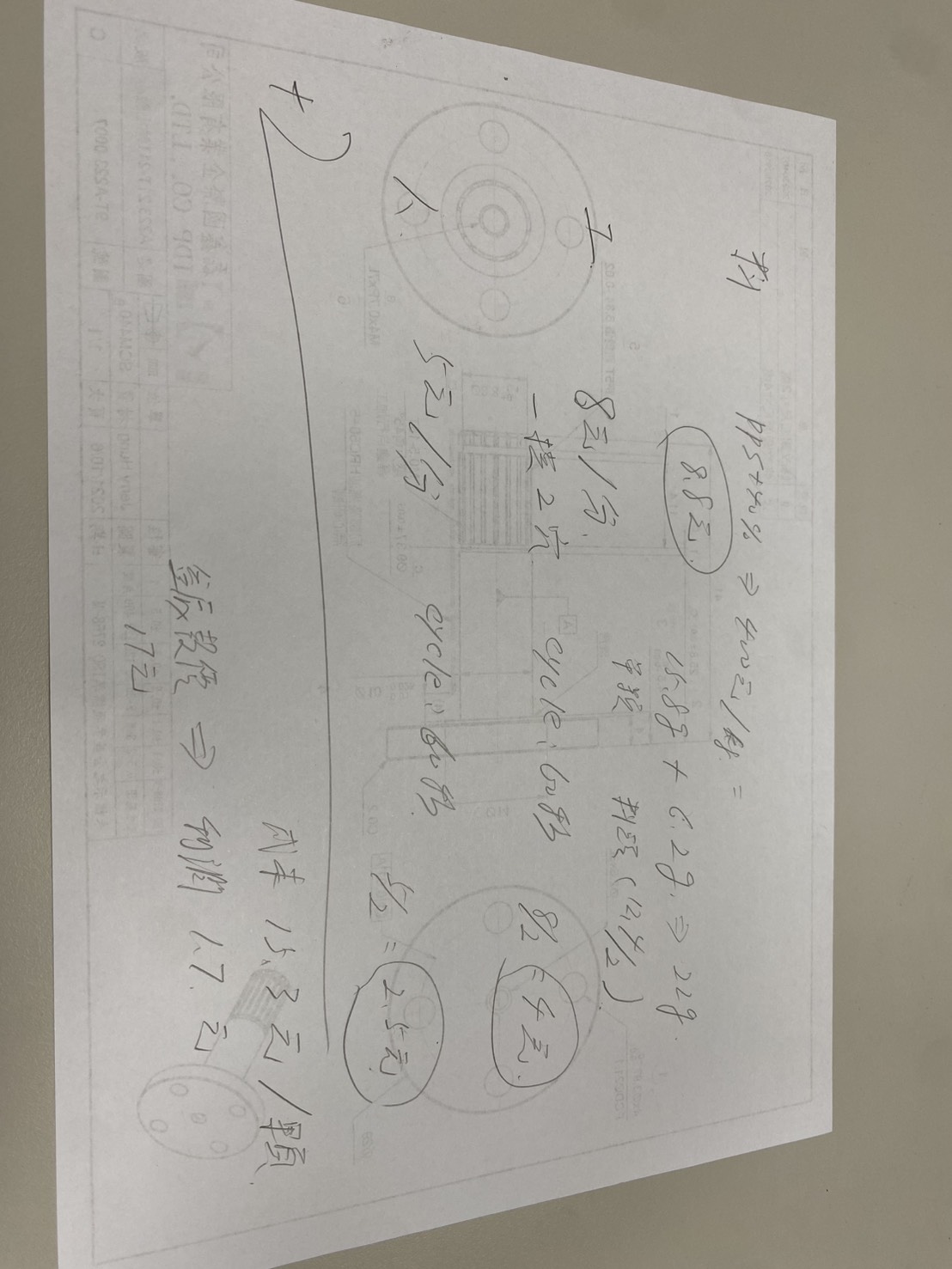

PPS+GF40% 射出滾輪的研磨加工方法

PPS+GF40%(聚苯硫醚加40%玻璃纖維)是一種高強度、高耐磨、耐熱的工程塑膠,常用於射出成型製作如滾輪等機械零件。這類材料因含有大量玻璃纖維,機械加工難度較高,特別是在射出成型後進行精密研磨時,需要特別注意方法與工具選擇。

射出成型後的加工流程

1. 射出成型

PPS+GF40% 主要以射出成型方式製作滾輪等零件。射出時需注意模溫(建議135°C以上,甚至可達150°C),以確保材料的結晶度與物性表現[1]。射出後的產品會有一定的尺寸公差與表面粗糙度,若需更高精度或表面品質,需進行後續加工。

2. 研磨加工的必要性

射出成型後的滾輪若需達到更精密的尺寸、圓度或表面光滑度,通常會進行研磨加工。PPS+GF40% 因含玻纖,表面較粗糙且硬度高,直接車削或銑削易造成刀具損耗,研磨是提升表面品質的有效方法。

研磨加工的重點

·

選擇合適的砂輪

由於 PPS+GF40% 含有大量玻纖,建議選用剛玉(Al2O3)或碳化矽(SiC)砂輪,粒度建議使用較細(如#400以上),以減少表面拉毛與纖維外露。

·

冷卻液的使用

研磨時須大量使用冷卻液(如水溶性切削液),以避免材料因摩擦升溫變形或產生熱裂。

·

進給與轉速控制

進給量宜小、研磨壓力輕,避免因過度壓力導致材料表面燒傷或玻纖脫落。

·

多段式加工

可採用粗磨→精磨→拋光的多段式加工流程,逐步提升表面品質與尺寸精度。

·

防止靜電與粉塵

玻纖研磨時會產生大量微細粉塵,建議配合吸塵設備,並注意操作人員防護。

研磨加工常見問題與對策

|

問題 |

對策 |

|

玻纖外露、表面粗糙 |

降低進給量、選用細粒度砂輪、適當冷卻 |

|

刀具/砂輪磨損快 |

使用耐磨材料砂輪、適時修整砂輪 |

|

材料表面燒傷 |

降低研磨壓力、加強冷卻 |

|

靜電與粉塵 |

使用吸塵設備、操作人員配戴防護裝備 |

補充說明

·

PPS+GF40%

的研磨加工與一般純塑膠不同,因玻纖含量高,材料硬脆且易磨損工具,建議選用專業塑膠加工廠進行。

·

若需更高表面光潔度,可進行拋光處理,但玻纖材料拋光效果有限,表面仍可能有細微纖維痕跡。

參考加工流程簡述

1. 射出成型(模溫135~150°C,確保結晶度)[1]

2. 尺寸檢查,標記需研磨部位

3. 粗磨(去除明顯公差與表面缺陷)

4. 精磨(提升尺寸精度與表面品質)

5. 拋光(視需求進行)

6. 清潔與檢驗

如需量產或特殊精度要求,建議與具備塑膠射出與精密加工經驗的廠商合作,以確保產品品質與生產效率[2]。

![]()

總結:

PPS+GF40% 射出滾輪的研磨加工需選用合適砂輪、控制進給與冷卻,並注意粉塵防護。由於材料特性,建議採用多段式精密研磨流程,以達最佳加工效果。

![]()

1.

https://www.ghpc.com.tw/Nylon/pps東麗/aboutus.html

2.

https://way-kai.com/zh/manufacturing-processes-for-plastics/